یکی از مهم ترین ریخته گری ها ریخته گری دنده برنجی می باشد. این نوع ریخته گری بسیار کاربردی و شناخته شده است.

در مطالب قبلی شما را با 5 اشتباه رایج در انتخاب کارخانه ریخته گری اشنا کردیم. در ادامه همراه ما باشید تا اطلاعات بیشتری در مورد تاریخچه ریخته گری دنده برنجی به دست آورید.

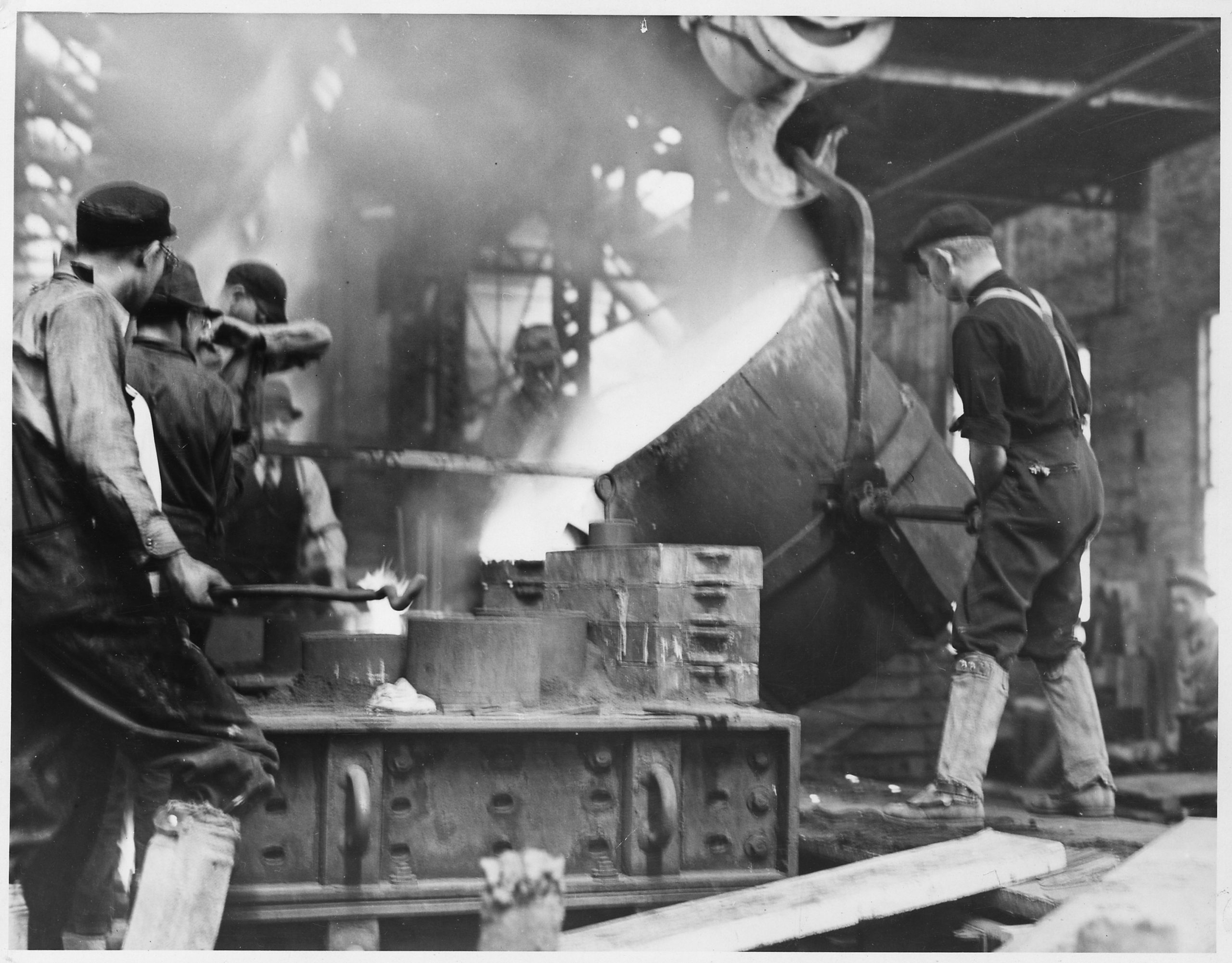

داستان ریخته گری فلز حدود پنج و نیم هزار سال پیش در بین النهرین، مهد تمدن آغاز می شود. این فرآیند که شامل ریختن فلز مذاب در قالب است، توسط بینالنهرینها برای ساختن همه چیز از جمله ابزار و تسلیحات، معمولاً از مس – آلیاژ قلع، برنز – استفاده می شد. تمدن سرانجام خود را از عصر حجر بیرون کشید و ریخته گری فلز نقش مهمی ایفا می کرد.

ریخته گری دنده برنجی

در عرض هزار سال، عصر برنز به اکثر نقاط جهان گسترش یافت. شواهدی وجود دارد که نشان می دهد مصری ها دم هایی را اختراع کردهاند که به آنها اجازه می دهد فلز را تا دمایی که قبلاً غیرقابل دستیابی بود، گرم کنند. این دستگاه های ابتدایی قادر بودند هوای گرم را به داخل کوره ها پمپاژ کنند و روش کار و ریخته گری فلز را متحول کنند.

در عصر برنز، فرآیند ریخته گری فلز نیز به طرز چشمگیری تکامل یافت. روشهای اولیه به سادگی شامل ریختن فلز مذاب در قالبهای سنگ باز بود، به این معنی که یک طرف جسم ریخته گری شده همیشه صاف خواهد بود.

تا سال 2000 قبل از میلاد، تکنیک شکل دادن موم گمشده، که به موجب آن یک قالب مومی که بعداً برداشته می شود، برای ایجاد حفره استفاده می شود، برای مقابله با این مشکل توسعه داده شد.

قطعه های نسبتاً قابل توجه و پیچیده و قطعه های برنزی از این دوره وجود دارد. ریخته گری فلز یک حرفه قدیمی است.

اولین تلاش انسان برای چدن به حدود 1700 سال قبل از میلاد برمی گردد.

از آنجایی که به شکل طبیعی خود روی زمین اکسید می شود، انسان متمدن اولیه کمی بیشتر طول کشید تا پتانسیل آن را کشف کند.

با این حال، شواهدی از این دوره وجود دارد که نشان می دهد امپراتوری هیتی از کوره ای با روش دسته ای بدوی برای اکسید زدایی شن و ماسه آهن استفاده می کرد.

با این حال، ریخته گری آهن در اروپا خیلی دیرتر شروع شد، با آهنگری تا قرن چهاردهم به روش کار آهن روی آورد.

ریخته گری چدن (که دمای ذوب کمتری نسبت به آهن دارد) از قرن هفتم در چین با ذوب آهن با کربن بالا مورد استفاده قرار گرفت. مانند مصری ها، چینی ها از فناوری گرمایش از جمله دم برای رسیدن به دمای نسبتاً بالا (حدود 1150 درجه سانتیگراد) مورد نیاز برای ریخته گری چدن استفاده کردند.

ریخته گری چدن (که دمای ذوب کمتری نسبت به آهن دارد) از قرن هفتم در چین با ذوب آهن با کربن بالا مورد استفاده قرار گرفت. مانند مصری ها، چینی ها از فناوری گرمایش از جمله دم برای رسیدن به دمای نسبتاً بالا (حدود 1150 درجه سانتیگراد) مورد نیاز برای ریخته گری چدن استفاده کردند.

مشکل چدن شکننده بودن آن بود. شاید یکی دیگر از عوامل ریخته گری آهن تا قرن چهاردهم در اروپا مطرح نشد.

تا انقلاب صنعتی در قرن هجدهم، آهن خام شکننده عمدتاً تنها نوع ریخته گری بود. شواهدی در قرون وسطی وجود دارد که درهای کلیسا از مواد ریخته گری می شدند، اگرچه محصولات نهایی اغلب از کیفیت پایینی برخوردار بودند و نیاز به بازسازی و تقویت متعدد داشتند.

نمونه دیگری از ریخته گری آهن در آن دوره اولین لوله چدنی در قلعه دیلنبورگ آلمان در اواسط قرن پانزدهم است.

در قرن هجدهم، ریخته گری ها در سراسر اروپا و ایالات متحده شروع به ظهور کردند و ریخته گری آهن به واقع شروع به کار کرد.

یک انگلیسی به نام آبراهام داربی، اولین مردی بود که از زغال کک در کوره آهن خود استفاده کرد، در حالی که دانشمند فرانسوی، رنه آنتوان فرشو د رئومور، Whiteheart اروپایی، اولین آهن چکش خوار را اختراع کرد.

دوره بین شروع انقلاب صنعتی و آغاز قرن بیستم یکی از پیشرفت های فن آوری هیجان انگیز و سریع در صنعت ریخته گری بود. اختراعات قابل توجه عبارتند از: اولین فولاد ریخته گری با استفاده از فرآیند بوته، افتتاح اولین کارخانه های فولاد تجاری و توسعه متالوگرافی به زودی به این معنی بود که ریخته گری های آهن و فولاد با کیفیت بالا در سراسر جهان تولید انبوه شدند.

شرکت های آهنگری آمریکایی پیشتاز بودند، اگرچه اروپاییها و ژاپنیها هیچ وقت از آنها عقب نبودند.

از آنجایی که قرن نوزدهم جای خود را به قرن بیستم داد، سرعت آن کاهش نیافت. الکتریسیته به بخشی جدایی ناپذیر از فرآیند ریخته گری تبدیل شد، فولاد ضد زنگ واقعاً توسعه یافت و صنعت خودرو در ایالات متحده آمریکا، اروپا و ژاپن شروع به کار کرد.

دو جنگ جهانی شکل صنعت فلز را بیشتر تغییر داد و ژاپن در تلاش برای بازسازی پس از سال 1945 در پیشتاز ظاهر شد.

ریخته گری دنده برنجی در طول زمان تغییر کرده است.

با پیشرفت قرن بیستم، کیفیت فلز کار شده در اولویت قرار گرفت. آمریکاییها باید از شیوه کار ژاپنیها درس میگرفتند (کانبان، شش سیگما و JIT را در نظر بگیرید) و نیروگاههای آمریکایی مانند فورد و جنرال موتورز مدیرانی را به شرق فرستادند تا در مورد کیفیت و تولید ناب درس بگیرند.

در سه دهه گذشته، کیفیت به استاندارد تبدیل شده است و تاکید بر تولید تمیز در مرکز توجه قرار گرفته است. ابتکارات صنعتی سبز در سراسر جهان به تصویب رسیده است به این معنی که دولت ها و صنایع مجبور شده اند در نحوه ریخته گری فلز تجدید نظر کنند.

بازاندیشی به نتایج قابل توجهی دست یافته است. ریخته گری الکترومغناطیسی در سال 1997 توسعه یافت و به طور چشمگیری هزینه و ردپای کربن فرآیند ریخته گری را کاهش داد.

این صنعت در حال حاضر در تلاش است تا با ابداع روش های جدید، تمیز و ارزان کار فلز، ردپای این فرآیند را به حداقل برساند.

ریخته گری فلز فرآیندی است که در آن فلز مذاب در قالب ریخته می شود و اجازه داده می شود تا به یک شیء جامد تبدیل شود. شیء که جامد می شود ریخته گری شده است.

ریخته گری ماسه ای به عنوان ریختن فلز مذاب در قالب ماسه و اجازه دادن به آن برای جامد شدن در قالب تعریف می شود.

ریخته گری ماسه ای پر مصرف ترین فرآیند ریخته گری فلزات در تولید است و تقریباً تمام فلزات ریخته گری می توانند ماسه ریخته شوند.

چند نمونه از اقلام مدرن تولید شده توسط فرآیندهای ریخته گری شن و ماسه عبارتند از: چرخ دنده ها، قالب های مورد استفاده در صنعت بسته بندی، سرسیلندرها، محفظه پمپ ها و شیرها. فرآیند ریخته گری ماسه شامل شش مرحله اساسی است:

در حالی که برای تولید یک فرایند ریخته گری بدون نقص به تجهیزات و تجربه مناسب نیاز است، فرآیند ریخته گری ماسه ای به خودی خود بسیار ساده است:

اولین مرحله ایجاد قالب برای ریخته گری است. یک قالب ماسه ای با بسته بندی ماسه در هر نیمه قالب تشکیل می شود ماسه در اطراف الگو بسته بندی شده است، که یک کپی از شکل خارجی ریخته گری است.

هنگامی که الگو برداشته می شود، حفره ای که قالب ریخته گری را تشکیل می دهد باقی می ماند.

پس از اینکه قالب ساخته شد، باید برای ریختن فلز مذاب آماده شود. سطح حفره قالب ابتدا برای کمک به حذف ریخته گری روغن کاری می شود (نوع روان کننده به نوع ماسه و فلز مورد استفاده بستگی دارد)، سپس نیمه های قالب بسته می شوند و به طور ایمن به هم بسته می شوند.

ضروری است که نیمه های قالب به طور ایمن بسته شوند تا از هدر رفتن هر ماده ای جلوگیری شود.

فلز مذاب از طریق یک سیستم دروازه یا شکافی که از حفره ریخته گری به بیرون قالب می رود، به داخل قالب ریخته می شود. روی این قالب ها می توانید روکش ها را ببینید تا دو نیمه را به هم محکم کنید. آلومینیوم مذاب در این قالب ریخته می شود.

فلز مذابی که در قالب ریخته می شود، پس از ورود به حفره شروع به سرد شدن و جامد شدن می کند.

هنگامی که کل حفره پر شد و فرآیند انجماد فلز کامل شد، شکل نهایی ریخته گری شکل می گیرد. تا زمانی که زمان خنک شدن مناسب سپری نشود، قالب را نمی توان باز کرد.

پس از گذشت زمان انجماد، قالب ماسه را می توان به سادگی شکست و قطعه ریخته گری شده را جدا کرد. این مرحله معمولاً توسط یک ماشین ارتعاشی انجام می شود که ماسه را تکان می دهد و از فلاسک بیرون می ریزد. ماسه برای استفاده مجدد بازسازی می شود. پس از برداشتن، احتمالاً لایههای شنی و اکسیدی روی سطح چسبانده می شود. گاهی اوقات از تفنگ های مخصوصی برای جدا کردن ماسه باقی مانده استفاده می شود.

در طول خنک شدن، مواد حاصل از کانال های داخل قالب جامد می شوند و خود را به ریخته گری می چسبانند. این مواد اضافی باید به صورت دستی یا با استفاده از پرس پیرایش از قالب بریده شود. زمان لازم برای برش مواد اضافی به اندازه ریخته گری بستگی دارد. ریخته گری بزرگ تر به زمان کوتاه تری نیاز دارد. مواد ضایعاتی که از پیرایش به دست می آید یا دور ریخته می شود یا در فرآیند ریخته گری شن و ماسه مجددا استفاده می شود.

بسته به کاربرد مورد نظر محصول نهایی، ریخته گری ممکن است صیقل داده یا تکمیل شود تا سطحی کاربردی برای کاربرد نهایی آن فراهم شود. برای از بین بردن ناهمواری های باقی مانده روی سطح ریخته گری می توان از سطوح مختلف با درجه های مختلف استفاده کرد. پاتریوت می تواند ریخته گری خام یا ریخته گری آماده برای استفاده مانند آنچه در عکس بالا نشان داده شده است که عملیات حرارتی و ماشینکاری شده است ارائه دهد. عملیات ثانویه مانند پوشش پودری و تکمیلی نیز می تواند اضافه شود.

این فلز دارای قیمت کم، خاصیت خورندگی نیست و ماشینکاری آسانی دارد. برنج استحکام و سختی خوبی دارد. برنج ها رسانایی الکتریکی خوبی دارند. رسانایی بالای آنها با مقاومت در برابر خوردگی خوب آنها را برای ساخت تجهیزات الکتریکی ایده آل می کند. کندانسور و لوله مبدل حرارتی نیز از هدایت حرارتی خوب برنج استفاده می کنند. برنج به طور گسترده برای چرخ دنده های با کیفیت تجاری کم هزینه استفاده می شود. از چرخ دنده های برنجی در لوکوموتیوها، ساعت ها و در کلیه صنایع حرارتی نیز استفاده می شود.

چرخ دنده های برنجی اغلب در ساعت هایی استفاده می شوند که بدون روان کننده به خوبی کار می کنند. روغن باعث چسبیدن گرد و غبار به چرخ دنده ها می شود و این باعث سایش دندانه دنده می شود. مزیت دنده های برنجی این است که کار مشبک سازی مداوم دندان های آنها را سفت می کند.

چرا چرخ دنده ها از برنج ساخته شده اند؟ رایج ترین چرخ دنده های حلزونی با چرخ برنجی و کُرُم فولادی ساخته می شوند. این به این دلیل است که چرخ برنجی معمولاً راحت تر از خود کُرُم جایگزین می شود.

چرا از برنج برای چرخ دنده ها استفاده می شود؟

چرا از برنج برای چرخ دنده ها استفاده می شود؟

پایه مسی آلیاژ های برنج به سهولت ماشینکاری و مزایای ضد میکروبی آن کمک می کند. چرخ دندههایی که معمولاً از آلیاژهای برنج تولید میشوند، چرخ دنده های خار و قفسه های دنده ای هستند که در محیط های کم بار مانند سیستم های محرک ابزار استفاده می شوند.

چرا از برنز برای چرخ دنده استفاده می شود؟

برنز یکی از رایج ترین آلیاژهای مورد استفاده برای چرخ دنده های حلزونی به دلیل خواص مکانیکی مطلوب مواد است. معمولاً برای چرخ دنده های حلبی، ما برنز قلع (C91700) و برنز آلومینیوم (C95400 و C95500) را به دلیل استحکام نسبتاً بالا و مقاومت در برابر خستگی، اصطکاک و سایش بالاتر توصیه می کنیم.

چرا چرخ دنده ها از فلز ساخته شده اند؟

فولاد اغلب مطلوب ترین است زیرا ترکیبی برنده از نسبت استحکام به وزن بالا، مقاومت بالا در برابر سایش، توانایی افزایش خواص فیزیکی از طریق عملیات حرارتی و قیمت رقابتی را ارائه می دهد.

چه موادی برای چرخ دنده ها استفاده می شود؟

چرخ دنده ها بسته به نیاز دستگاه از مواد مختلفی ساخته می شوند. آنها از پلاستیک، فولاد، چوب، چدن، آلومینیوم، برنج، پودر فلز، آلیاژهای مغناطیسی و بسیاری دیگر ساخته شده اند. طراح و کاربر چرخ دنده با انتخاب های بی شماری روبرو هستند.

برنج چگونه استفاده می شود؟

برنج همچنان معمولاً در کاربردهایی استفاده می شود که مقاومت در برابر خوردگی و اصطکاک کم مورد نیاز است، مانند قفل، لولا، چرخ دنده، بلبرینگ، محفظه مهمات، زیپ، لوله کشی، کوپلینگ شیلنگ، سوپاپ، و دوشاخه و پریز برق.

دنده های گیربکس از چه فلزی ساخته شده اند؟

چرخ دنده های گیربکس خودرو از مواد مختلفی مانند آلومینیوم، برنج، برنز، چدن، مس، Hastelloy®، Inconel®، Monel®، پلاستیک، آلیاژ فولاد، و فولاد ضد زنگ ساخته می شوند.

آیا مس و روی، برنج را می سازند؟

برنج چیست؟ برنج نیز مانند مس یک فلز غیرآهنی و قرمز است. برخلاف فلز خالص، یک آلیاژ فلزی است که عمدتاً از مس و روی تشکیل شده است. فلزات دیگری مانند سرب، قلع، آهن، آلومینیوم، سیلیکون و منگنز نیز اضافه می شوند تا ترکیبات منحصربفردی از ویژگی ها ایجاد کنند.

آیا چرخ دنده ها از آلومینیوم ساخته شده اند؟

1.2.

آلیاژهای آلومینیوم به طور گسترده ای به عنوان ماده ای که از آن چرخ دنده ها ساخته می شود استفاده نمی شود، اگرچه آلومینیوم به راحتی به عنوان یک فلز ساختاری در دسترس است، اما در شرایط فنی تمیز دارای استحکام مکانیکی بسیار بالایی برای استفاده در قطعات تحت بار است.

آیا چرخ دنده های برنزی خوب هستند؟

آلیاژ سخت و قوی با مقاومت در برابر خوردگی خوب، به ویژه در برابر آب دریا. به عنوان یاتاقان، آنها در برابر سایش مقاوم هستند و به خوبی در برابر کوبیدن مقاومت می کنند. آنها دارای ویژگی های مالشی عالی و مقاومت در برابر سایش هستند که امکان استفاده در چرخ دنده ها و چرخ های کرم را برای کاربردهای سایش شدید فراهم می کند.

چرا از چدن برای چرخ دنده استفاده می شود؟

چدن به دلیل خواص سایش خوب، ماشین کاری و سهولت تولید اشکال پیچیده از طریق ریخته گری فلز، یک ماده دنده رایج است. و سختی یک عامل مهم در طراحی دنده است: هر چه سختی مواد بیشتر باشد، اندازه و وزن چرخ دنده مورد استفاده بیشتر کاهش می یابد.

4 نوع اصلی دنده چیست؟

چرخ نوع دنده: چرخ دنده دار دارای زاویه مارپیچ 0 درجه است.

چرخ دنده حلزونی: چرخ دنده های حلزونی در گیربکس های زاویه قائم یافت می شوند.

چرخ دنده هلیکال: این یک چرخ دنده زاویه دار است.

چرخ دنده های مخروطی: چرخ دنده های اریب نسبت به چرخ دنده های حلزونی نسبت کمتری دارند و با کارایی بالاتری کار می کنند.

چرخ دنده ها از چه موادی ساخته شده اند؟

چرخ دنده ها از چه موادی ساخته شده اند؟

چرخ دنده ها ، مواد غیر فلزی، برنجی، فولادی و چدنی برای حداکثر تطبیق پذیری تولید می شوند. مواد غیر فلزی (فنولی – درجه C) عملکرد آرام و مقاوم در برابر خوردگی را فراهم می کند.

از برنج چه چیزی می توان ساخت؟

آلات موسیقی. ترومپت، توبا، یوفونیوم و ترومبون برخی از آلات موسیقی هستند که معمولاً از برنج ساخته می شوند. …

رادیاتور خودرو …

دستگیره و نرده. …

محفظه مهمات. …

سخت افزار دریایی …

تجهیزات لوله کشی. …

ابزار فنی.

مزایای برنج چیست؟

قوی – برنج جامد یک فلز قوی و بادوام است. ترکیب روی و مس به استحکام مواد کمک می کند. ماندگاری طولانی – بر خلاف آلومینیوم و فولاد آبکاری شده، یک اتصالات برنجی جامد به دلیل زنگ زدگی یا خوردگی نیازی به تعویض ندارد.

چرا فلز برنج قرمز می شود؟

هنگامی که برنج برای مدت طولانی در معرض اکسیژن قرار می گیرد، ممکن است متوجه شوید که لکه های قرمز مایل به قرمز در اینجا و آنجا ایجاد شده است. این یک نوع اکسیداسیون است و واقعاً می تواند بر جذابیت زیبایی شناختی اشیاء برنجی در خانه شما تأثیر بگذارد.

فولاد ضد زنگ از چه چیزی ساخته شده است؟

فولاد ضد زنگ آلیاژی مقاوم در برابر خوردگی از آهن، کروم و در برخی موارد نیکل و سایر فلزات است. فولاد ضد زنگ کاملاً قابل بازیافت و بی نهایت “مواد سبز” بی نظیر است.

برنج از چه ماده ای ساخته می شود؟

برنج، آلیاژ مس و روی که به دلیل سختی و کارایی آن از اهمیت تاریخی و ماندگاری برخوردار است. قدیمی ترین برنج، به نام برنج کالامین، به دوران نوسنگی باز می گردد. احتمالاً با کاهش مخلوط سنگ معدن روی و سنگ مس ساخته شده است.

چرا فلز برنج اینقدر گران است؟

سازهای برنجی گران هستند زیرا برای اطمینان از کیفیت بالا به مواد فلزی، مهارت و آزمایش زیادی نیاز دارند. کیفیت نام تجاری قیمت یک ساز برنجی را افزایش می دهد و آن را تا 1500 دلار افزایش می دهد.

فلز برنج یک آلیاژ فلزی رایج است که از مس و روی تشکیل شده است. برنج که با نام c46400 نیز شناخته می شود، ترکیبی از تقریباً 60٪ مس، 39.2٪ روی و . قلع 75 درصد.

چرخ دنده ها چگونه ساخته می شوند؟

چرخ دنده ها را می توان با فرآیندهای مختلفی از جمله ریخته گری، آهنگری، اکستروژن، متالورژی پودر و سفید کردن تولید کرد. از این میان، ماشین کاری رایج ترین روش تولید است. ماشینکاری چرخ دنده بیشتر به دو دسته تقسیم می شود: تولید دنده و برش فرم دنده.

چرخ دنده های اریب از چه چیزی ساخته شده اند؟

فولاد ریخته گری شده که در جاهایی استفاده می شود که استرس وارده به چرخ دنده زیاد باشد و ساخت چرخ دنده ها مشکل باشد. فولادهای کربنی ساده، که برای چرخ دنده های صنعتی کاربرد دارند که در آن چقرمگی بالا با استحکام بالا ترکیب می شود. فولادهای آلیاژی، که در مواردی که به استحکام دندانی بالا و سایش کم دندان نیاز است استفاده می شود.

از چرخ دنده های اریب چه استفاده ای می شود؟

چرخ دنده های اریب. چرخ دنده های مخروطی برای اتصال شفت هایی استفاده می شود که محورهای آنها با هم زاویه دارند، اگرچه در بیشتر کاربردها شفت ها در زاویه قائم هستند. مشخصات دندان اساساً همان چیزی است که برای چرخ دنده های دیگر استفاده می شود با این تفاوت که دندان با نزدیک شدن به راس مخروط پیش بینی شده به تدریج کوچکتر می شود.

چرخ دنده های حلزونی در چه مواردی استفاده می شود؟

چرخ دنده های حلزونی به طور گسترده ای در کاربردهای انتقال قدرت استفاده می شوند که در آن به یک کاهش فشرده و یک درایو با سرعت نسبتا کم نیاز است.

آیا می توان از چرخ دنده های حلزونی در جرثقیل ها برای جابه جایی استفاده کرد؟

آیا می توان از چرخ دنده های حلزونی در جرثقیل ها برای بالابری استفاده کرد؟چرخ دنده های حلزونی از عملیات خود قفل پشتیبانی می کنند و از این رو برای استفاده در عملیات بلند کردن سودمند هستند.

ظرفیت انتقال قدرت چرخ دنده های حلزونی بالا است اگرچه راندمان پایین است.

معایب استفاده از مواد چدنی به عنوان چرخ دنده چیست؟

این می تواند فشار کششی بالا یا بار دینامیکی قطعات را تحمل کند و همچنین فشار را در دمای پایین یا بالا تحمل کند. با این حال، مقاومت در برابر سایش، تحرک و مکش لرزش کم دارد. علاوه بر این، توانایی ریخته گری و ماشین کاری بدی دارد که یک نقطه ضعف مشخص است.

کاربرد چرخ دنده های ریخته گری گریز از مرکز

ریخته گری های تولید شده توسط این مجموعه کاربرد خود را در گیربکس های سایز بزرگ پیدا می کنند.

کوره های القایی، تجهیزات ریخته گری مدرن و ماشین آلات پردازش مکانیکی در فرآیند تولید استفاده می شود. انبار ماشین و فناوری ما تضمین می کند که قالب ها دارای خواص مکانیکی عالی هستند. کنترل کیفیت تأیید می کند که محصولات ما بدون نقص ریخته گری هستند.

خواص مکانیکی محصولات ما آزمایش می شود و ترکیب شیمیایی آنها را با استفاده از طیف سنجی انتشار تجزیه و تحلیل می شود .آزمایشهای نفوذ، اولتراسونیک، بررسیهای رادیوگرافی، بررسی میکروسکوپی متالوگرافیک و صدور گواهیهای انطباق با EN 10204 2.2، 2.3، 3.1B را انجام می شود.

در طی فرآیند ریخته گری گریز از مرکز، فلز در یک قالب فلزی با چرخش سریع ریخته می شود. این فلز با نیروی گریز از مرکز به دیواره های قالب فشار داده می شود.

فشار ایجاد شده تماس نزدیک بین فلز و قالب را تضمین می کند. گازها و نفوذ به سمت مرکز چرخش، به قسمت داخلی ریخته گری منتقل می شوند که با درمان بعدی حذف می شود. ریخته گری به تدریج از دیوار در جهت محور چرخش جامد می شود. فلز مذاب باقی مانده به داخل حفره های ریخته گری رانده می شود که همگنی ریخته گری را بهبود می بخشد.

روش های زیادی برای ساخت چرخ دنده ها وجود دارد، از جمله:

فرآیندهای حذف فلز (شکل دادن، آسیاب کردن، تراشیدن و…)

فرآیندهای ریخته گری مختلف برای تولید دندههای چرخ دنده و چرخ دندههای نزدیک به شکل توری

کشش و اکستروژن سرد

فرآوری متالورژی پودر (P/M).

قالب گیری تزریقی

چرخ دنده

آهنگری برای تولید قطعات چرخ دنده و چرخ دنده های فرفورژه نزدیک و توری

بیشتر فرآیندهای ذکر شده برای چرخ دنده هایی با نیازهای سایش کم، انتقال توان کم و دقت نسبتاً پایین حرکت ارسالی مناسب هستند. هنگامی که کاربرد شامل مقادیر بالاتری از یک یا چند مورد از این ویژگی ها باشد، از چرخ دنده های آهنگری یا برش/ماشین کاری شده استفاده می شود. جدول شماره 1 تلورانس ها را از نظر اعداد کیفیت AGMA برای فرآیندهای مختلف تولید چرخ دنده فهرست می کند.

اگرچه فرآیند ریختهگری اغلب برای ساختن روکشهایی برای چرخ دندههایی که دارای دندانههای برش هستند استفاده می شود، فرآیند ریخته گری چندین گونه وجود دارد که برای ساخت چرخ دندههای دندانه دار با ماشینکاری کم یا بدون ماشینکاری استفاده می شود.

به عنوان مثال چرخ دنده های داخلی دندانه ای ریخته گری در چندین اندازه تا 1633 کیلوگرم (3600 پوند) تولید می شوند. آنها تا سطوح استحکام 689 مگاپاسکال (100 ksi) عملیات حرارتی می شوند و ماشینکاری روی این چرخ دنده ها لازم نیست. در شرایطی که ماشینکاری ضروری است، با ریخته گری نزدیک تر به شکل نهایی، هزینه ماشین کاری کاهش می یابد.

نمونه دیگری از چرخ دنده های ریخته گری، چرخ دنده پینیون تولید شده از فولاد با منگنز بالا است. نیازی به ماشینکاری دندانه های چرخ دنده نبود.

فرآیند های ریخته گری خاص

بیشتر فرآیند های ریختهگری برای تولید چرخ دندهها یا چرخ دندههای دندانهای ریختهگری از جمله ریختهگری شن و ماسه، قالبگیری پوسته، ریختهگری قالب دائمی، ریخته گری گریز از مرکز، ریخته گری سرمایه گذاری و ریخته گری قالبی استفاده شده اند. چرخ دنده های برش نیز از میله های ریخته گری پیوسته تولید شده اند.

برخی از فرآیندهای رایج در زیر به اختصار بررسی خواهند شد. ریخته گری ماسه ای در درجه اول برای تولید چرخ دنده استفاده می شود. در زمانهای اخیر، استفاده بسیار محدودی از چرخدندههایی با دندانههای ساخته شده توسط ریختهگری شن و ماسه وجود داشته است.

در برخی موارد، چرخ دندههای ماشین آلات کشاورزی، استوکرها و برخی دستگاه های دستی از دندان های ریخته گری استفاده می کنند.

فرآیند قالب گیری پوسته به ویژه برای ریخته گری مناسب است که برای آنها:

دقت ابعادی بیشتر ارائه شده توسط قالب گیری پوسته (در مقایسه با قالب گیری ماسه معمولی) می تواند میزان ماشینکاری مورد نیاز برای تکمیل قطعه را کاهش دهد.

از آنجایی که ابعاد ریخته گری حیاتی نیستند، اما سطوح صاف (صاف تر از آنچه که با ریخته گری شن و ماسه به دست می آید) هدف اصلی است.

در آپدیت این صفحه همراه ما باشید تا در خصوص ریخته گری دنده برنجی اطلاعات بیشتری به دست آورید.

برای ریخته گری دنده برنجی با کارشناسان ما با شماره 09123766939 تماس بگیرید.

بدون دیدگاه